Характеристика производственного процесса

Содержание:

- Прогноз затрат

- Производственный процесс: операции, этапы и составные части

- Резка стекла

- Особенности процесса производства стали

- Производственный процесс и его принципы

- Производственная структура предприятия. Пример (ремонтное предприятие)

- Приостановление судебного процесса

- Нанесение бутила

- Производство стали в мире

- Исходные ресурсы.

- Соглашение

- Производственный процесс и его организация

- ЕСТПП

- Особенности

- Основы и понятия

- Задачи ТПП

- ВЫВОДЫ И РЕКОМЕНДАЦИИ

Прогноз затрат

При разработке планировки производства крайне важно спрогнозировать расходы предприятия. Вряд ли что-то достанется администрации бесплатно

Оборудование, машины, транспорт и другие мощности можно приобрести за счет инвесторов или взять в аренду на условиях владельца. Заработную плату задерживать нельзя, поэтому оплата труда также войдет в статьи расходов. Спланировать нужно будет и накладные, и непредвиденные траты. Чтобы все не выглядело мрачно, в проект производственного плана включается прогноз по выручке. Разница между плановыми показателями и будет прогнозом затрат.

Производственный процесс: операции, этапы и составные части

Производственный процесс представляет собой сложную организационную структуру, которая включает в себя составные части, этапы и операции. К компонентам процесса создания продукции относят все инструменты, при помощи которых происходит его организация. В их число включают:

- Повышение квалификации сотрудников. Переобучение работников может понадобиться в случае введения в эксплуатацию новых технических средств труда.

- Инструменты, необходимые для осуществления производственного процесса. К ним относят оборудование, ручные средства, а также машинные орудия.

- Предмет производственного процесса – это сырье, которое подвергается обработке с целью получения готового продукта.

- Топливные ресурсы представляют собой средства, при помощи которых осуществляется работа оборудования. К ним относят электроэнергию, жидкости, предназначенные для двигателей внутреннего сгорания, тепло и т.д.

- Область производства – это место, где осуществляется процесс изготовления продукции. Это может быть производственное помещение, открытая площадка, земля.

Также к составным частям производственного процесса можно отнести информационное обеспечение, так как каждая операция выполняется по четким регламентам

Кроме компонентов системы, важно рассмотреть операции и этапы:

| Операции производственного процесса | Этапы производственного процесса | ||

| Операция | Описание | Этап | Описание |

| Основная | Непосредственное изготовление продукции | Производство | Процесс создания продукции путем обработки сырья |

| Перемещение | Поступление сырья на производство, отгрузка готовой продукции. | Обработка | Доведение предмета труда до идеала |

| Сборка | Комплектование готовой продукции путем объединения нескольких ее составных частей | ||

| Контроль | Проверка качества готового продукта. | Регулирование (настройка) | Тестирование предмета труда, внесение коррективов в случае выявления недостатков |

Резка стекла

На первом этапе производится резка стекла по типоразмерам.

Современные столы для резки — это высокомеханизированные устройства, в которых перемещение резца управляется компьютером по программе, задаваемой оператором с клавиатуры. Некоторые столы снабжены специальной программой по оптимизации раскроя, позволяющей снизить отходы до 5 % и ниже.

Перемещение стекла по поверхности стола производится на воздушной подушке, создаваемой с помощью большого числа отверстий на поверхности стола.

Ломка стекла после надреза осуществляется специальными штангами, поднимающимися из поверхности стола.

При прохождении режущего инструмента по поверхности стекла, на стекле образуется небольшая бороздка с микротрещинами. При надломе вдоль этой бороздки стекло раскалывается. Для того чтобы получить ровный срез, надлом необходимо производить достаточно быстро после создания бороздки. Это связано с так называемым эффектом «самозалечивания стекла» после создания микротрещин. Получившиеся микротрещины как бы начинают самопроизвольно склеиваться, и разлом стекла в этом случае значительно затруднён. Для того, чтобы избежать подобных явлений, применяется специальная жидкость для резки, которая обладает малой вязкостью и хорошими смачивающими свойствами. Она проникает в микротрещины и препятствует самозалечиванию стекла.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

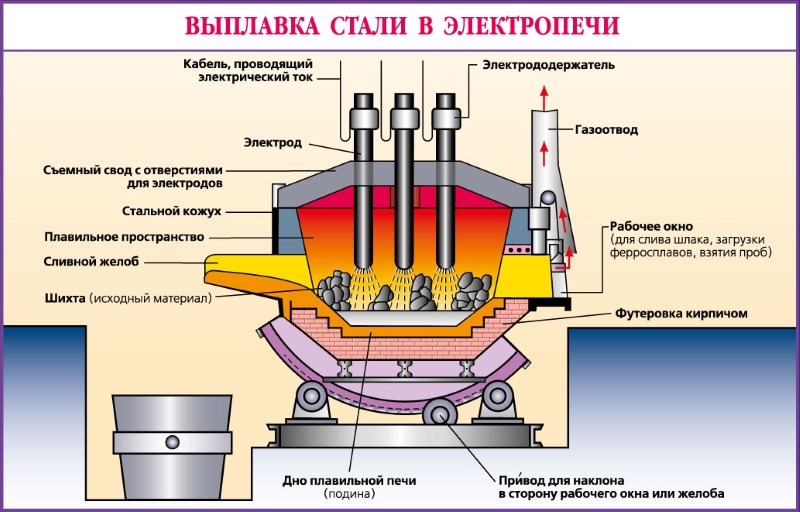

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Производственный процесс и его принципы

Порядок организации производственного процесса на предприятии напрямую зависит от принципов. К основным из них относят:

- относительное разделение предполагает дифференциацию производственных процессов на циклы;

- специализация цехов означает то, что каждая производственная группа занимается выпуском одного вида продукции;

- параллельность изготовления – это создание единого товара или его элементов в разных подразделениях предприятия;

- под пропорциональностью понимают рациональное, равномерное использование ресурсов всеми цехами одной фирмы;

- принцип непрерывности присущ тем предприятиям, которые занимаются выпуском продукции без перерывов или с минимальными остановками.

Также экономическая практика различает такие принципы производственного процесса как автоматичность, гибкость и гомеостатичность.

Производственная структура предприятия. Пример (ремонтное предприятие)

Структура любого ремонтного предприятия включает стандартные виды подразделений, которые описаны выше. К ним относят:

- Основные – разборочно-моечные, ремонтные, сборочные. Например: разборочный цех, где есть участок приемки, мойки, разборки. На малых безцеховых предприятиях – участок по ремонту машинного оборудования с отделением по ремонту НКО, насосов и компрессоров.

- Вспомогательные – включающие инструментальный, гальванический и др. хозяйства.

- Обслуживающие – подразумевают подъемно-транспортное, материально-складское обслуживание, наличие участков комплектования, технологической подгонки.

Доминирующее значение при создании структуры любого предприятия имеет организация должного уровня обслуживания основного производства.

Приостановление судебного процесса

Это своеобразный перерыв, при совершении действий исполнительного характера. Рассмотрение дела может откладываться на неопределенный срок до выяснения обстоятельств, которые имеют решающее значение. И также могут повлиять на исход дела. В основном перерыв осуществляется по решению судебного органа.

Весьма распространенным основанием для приостановления этой стадии производства различными организациями, является недостаток денежных средств. Но суд, как правило, такое основание отклоняет и производство не приостанавливает.

Судебный орган приостанавливает решение спорного вопроса, когда:

- предъявляется иск, освобождающий от ареста;

- происходит опровержение оценки имущества;

- оспаривается постановление пристава.

Нанесение бутила

На III этапе на предварительно заготовленный каркас стеклопакета из дистанционной рамки наносится полиизобутиленовый герметик.

Нанесение бутилового герметика производится при температуре 120-140 ‘С шириной приблизительно 3-4 мм при помощи бутилэкструдера. Слой должен быть равномерным, без разрывов, шириной не менее 3 мм, особенно в угловых местах и местах соединения. Дополнительно в углах наносится геметик вдоль соединительной щели.

При небольших объёмах производства или ремонте, что является исключительным случаем, первичная герметизация стеклопакетов может осуществляться вручную. При этом герметизирующий слой наносится в виде тонкой самоклеящейся бутиловой ленты.

Производство стали в мире

По данным Ассоциации производителей стали по состоянию на 2016 год в мире производилось 1628,0 млн. тонн стали. Полстолетия назад эта цифра была втрое меньше.

Безусловным лидером по выплавке стали является Китай, на долю которого приходится примерно половина всего мирового производства стали – 808,4 млн. тонн. На втором месте идет Япония (104,8), замыкает призовую тройку Индия с показателем 96,6 млн. тонн. Далее идут США (78,6) и Россия (70,8).

Ведущие страны-экспортеры стали:

- Китай – 61,5 млн. т

- Япония – 42,5

- Южная Корея – 28,9

- Украина – 24,7

- Германия – 24,3

Ведущие страны-импортеры стали:

- США – 30,3 млн. т

- Германия – 22,1

- Южная Корея – 19,0

- Таиланд – 15,9

- Италия – 15,6

Исходные ресурсы.

Исходные ресурсы должны быть закуплены с тем, чтобы процесс производства функционировал. Они имеют множество форм: некоторые полностью потребляются в производственном процессе, другие представляют собой долгосрочные (основные) фонды, например производственное оборудование. В перечень исходных ресурсов входят: материалы, люди, помещения, оборудование, энергия, существующие знания, новая информация (ноу-хау) и т.п.

Попробуйте проанализировать необходимые Вам исходные ресурсы следующим образом:

- Перечислите Вашу основную продукцию.

- Укажите исходные ресурсы, необходимые для ее производства.

- Классифицируйте каждый ресурс по затратам времени, денег или труда.

- Отметьте, какой из ваших исходных ресурсов относительно дефицитен.

- Отметьте ресурсы, которые необходимы для любого из ваших продуктов.

Анализ Ваших исходных ресурсов должен научить Вас легко определять те из них, которые необходимы для бизнеса, и те, которые представляют дефицит. Если необходимые ресурсы еще и дефицитны, это может сказаться на бизнесе.

Соглашение

Мировое соглашение считается важным механизмов. Потому что направлено на то, чтобы во избежание длительного судебного процесса, заключить соглашение на стадии исполнительного производства. Такое соглашение положительно влияет на исход дела, так как суду не нужно вводить ограничения и принудительно взыскивать денежные средства. Стороны по обоюдному согласию договариваются о выплатах. Например, распространена практика мировых соглашений при рассмотрении споров, касающихся банка и должника. Для коммерческой организации лучше, если задолженность будет погашена без ожидания окончания процесса. Потому что им не нужно в таком случае дополнительно оплачивать денежные средства специалисту. Который будет находиться на каждом судебном заседании. А при рассмотрении одного дела может быть около пяти заседаний.

Производственный процесс и его организация

Процесс

взаимодействия производственных факторов на предприятии, направленный на

превращение исходного сырья (материалов) в готовую продукцию, пригодную к

потреблению или к дальнейшей обработке, образуетпроизводственный процесс или

производство.

Основными

элементами производственного процесса являются труд (деятельность людей),

предметы и средства труда. Во многих производствах используются природные

процессы (биологические, химические).

Наиболее

крупными частями производственного процесса являются основное, вспомогательное

и побочное производства.

К основным

относятся те процессы, прямым результатом которых является изготовление

продукции, составляющей товарную продукцию данного предприятия, а квспомогательным–те,

в ходе которых создаются полупродукты для основного производства, а также

выполняются работы, обеспечивающие нормальное течение основных процессов. Побочное

производство охватывает процессы переработки отходов основного

производства или их утилизации.

По течению во

времени производственные процессы подразделяют на дискретные (прерывные) и

беспрерывные, вызванные непрерывностью технологического процесса или

потребностями общества.

По степени

автоматизации выделяют процессы: ручные, механизированные (выполняются

рабочими с помощью машин), автоматизированные (выполняются машинами под

наблюдением рабочего) и автоматические (выполняются машинами без участия

рабочего по заранее разработанной программе).

Процесс

основного, вспомогательного и побочного производства состоит из ряда

производственных стадий.

Стадия

— это технологически законченная часть производства, характеризующая

изменение предмета труда, переходящего из одного качественного состояния в

другое.

Производственная

стадия делится, в свою очередь, на ряд производственных операций,

представляющих собой первичное звено, элементарную, простейшую составную часть

процесса труда. Производственная операция выполняется на отдельном рабочем

месте, одним или группой рабочих, над одним и тем же предметом труда, с помощью

одних и тех же средств труда.

По назначению

производственные операции делят на:

—

технологические (основные), в результате которых вносятся качественные

изменения в предметы труда, его состояние, внешний вид, форму и свойства;

— транспортные,

изменяющие положение предмета труда в пространстве и создающие условия для

поточного производства;

—

обслуживающие, обеспечивающие нормальные условия для работы машин (их чистка,

смазка, уборка рабочего места);

— контрольные,

способствующие правильному выполнению технологических операций, соблюдению

заданных режимов (контроль и регулирование процесса).

Для нормальной

организации производственного процесса необходимо соблюдать следующие

принципы:

1) принцип

специализации — это закрепление за каждым цехом, производственным участком,

рабочим местом, технологически однородной группы работ или строго определенной

номенклатуры изделий;

2) принцип

непрерывности процесса означает обеспечение движения предмета труда с

одного рабочего места на другое без задержек и остановок;

3) принцип

пропорциональности подразумевает согласованность в продолжительности и

производительности всех взаимосвязанных подразделений производства;

4) принцип

параллельности предусматривает одновременное выполнение отдельных операций

и процессов;

5) принцип

прямоточности означает, что предметы труда в процессе обработки должны

иметь наикратчайшие маршруты по всем стадиям и операциям производственного

процесса;

6) принцип

ритмичности состоит в регулярности и устойчивости хода всего процесса, что

обеспечивает производство одинакового или равномерно увеличивающегося

количества продукции за равные промежутки времени;

7) принцип

гибкости требует быстрой адаптации производственного процесса к изменению

организационно-технических условий, связанных с переходом на изготовление новой

продукции и др.

| Предыдущая |

ЕСТПП

В структуре стандартов технологической подготовки производства стоит отметить межгосударственные стандарты ТПП, такие как:

- СРПП — система разработки и постановки продукции на производство.

- ЕСКД — единая система конструкторской документации.

- ЕСТД — единая система технологической документации.

- САПР — система автоматизированного проектирования.

Особое место среди этих стандартов ТПП отведено стандартизации технической документации.

Управление технологической подготовкой производства происходит как раз путем следования разработанным, обобщенным единым стандартам и правилам, а также другим нормативным документам.

Эффективной стандартизации добиваются следующими методами:

- Сокращения и отказа от затрат по переоформлению документов в процессе их передачи на другие организации и предприятия.

- Приведение текстовых и графических документов к более простым формам, соответствующее этой процедуре сокращение издержек на их подготовку и применение.

- Введение унифицированных документов и документооборота, расширение их использования в процессе конструирования, разработки новых технологических решений, подготовки и внедрения оборудования, инструментов, технической оснащения.

- Современных методов учета вычислительной техники, которая применяется при изготовлении и обработке всего потока документов организации.

- Работой над повышением качества разработок по технической документации.

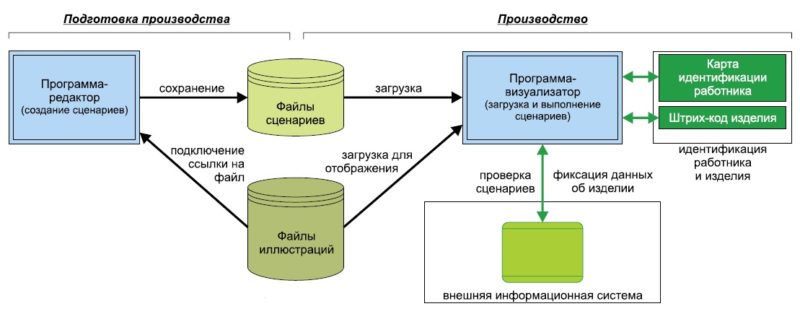

Единая система технологической подготовки производства (ЕСТПП) — это система организации и управления процессом ТПП, определенная государственными стандартами, которая предусматривает использование современных технологий, технологического оснащения необходимым оборудованием, средствами механизации и автоматизации процессов производства, управленческих и инженерно-технических процессов.

ЕСТПП — это общепринятый системообразующий подход для предприятий к определению методов и средств ТПП, их применению, а также к освоению технологий выпуска готовой продукции за минимальные сроки, при небольших материальных и трудовых издержках на каждой стадии, включая тестовые образцы. Это приводит к созданию гибкого производства, которое позволит непрерывно совершенствовать технические процессы или быстро переналадить их под выпуск новых видов изделий.

Комплекс единой системы технологической подготовки производства подразделяется на 5 составляющих:

- Группа 1 (подготовительная): общие стандарты, термины, основные требования, порядок оценки ТПП.

- Группа 2: стандарты предприятия — включают в себя правила предприятия и правила по управлению ТПП, стадии разработки документации, формирования организационных структур по предприятию, автоматизации, правила организации хозяйственной и организационной деятельности предприятия.

- Группа 3: стандарты по продукции — определяют технологичность произведенного изделия в целом, по видам выпускаемой продукции, этапам разработки, показатели технологичности производства и порядок выбора этих показателей, порядок внедрения контроля конструкторской документации.

- Группа 4: стандарты производственных процессов — порядок выработки и имплементации технологий производства, средств оснащения производства технологиями, выбор и внедрение оборудования, средств контроля, процессов механизации и автоматизации производства.

- Группа 5: стандарты по механизации и автоматизации — правила использования технических средств и механизации/ автоматизации проводимых работ, решению вновь возникающих задач, по информационному, математическому и техническому оснащению, определению объектов и очереди внедрения автоматизации и решения поставленных задач.

Особенности

Особенные черты мировых соглашений заключаются в том, что стороны осуществляют правовую сделку

Важно то, что соглашение можно подписать не только во время судебной стадии производства, но и в момент исполнения решения суда. Достигнутый компромисс является основанием, чтобы закрыть дело

Потому что стороны разрешили вопрос по существу.

Данное соглашение действует только в том случае, если постановление, при помощи которого решился спор будет действовать. То есть оно не должно быть отменено. А если решение уже отменено, то стороны могут дальше осуществлять урегулирование в рамках судебного разбирательства. Иногда сторонам выгоднее обсудить лично возможность выплаты долга. Например, банк иногда чтобы быстрее разрешить ситуацию даже прощает незначительную часть долговых обязательств гражданину. Или вовсе выдвигает требование, чтобы он оплатил денежные средства в полном размере с учетом, начисленных штрафов и пеней. Все зависит от того, какую цель преследует истец и как долго он настроен разбираться в данной ситуации.

Таким образом, все этапы и стадии производства направлены на то, чтобы быстрее разрешить спор. Каждая из них имеет большое значение. Но некоторые из этих стадий могут не проводиться, если стороны заключили мировое соглашение.

Основы и понятия

Производственным процессом именуют упорядоченный в пространстве и времени комплекс трудовых операций и природных явлений, приводящий к преобразованию сырья в продукцию с заданными параметрами.

Их осуществляют по конкретным методикам, которые называют технологиями. Это способы последовательного преобразования свойств, состояния, формы, размеров и прочих параметров исходных материалов для получения конечного изделия. То есть технологии включают конкретные последовательности операций.

Под технологическими операциями понимают этапы процесса, осуществляемые на одном рабочем месте.

То есть существует еще один термин – технологический процесс. Он представлен стадией производственного, состоящей в определении или преобразовании состояния объекта труда.

Для производственного процесса к определяющим относят такие факторы, как целесообразная деятельность, ее предметы и средства. Совокупность рабочих мест представляет его базу. Предметы труда определяются выпускаемой продукцией.

Для обеспечения наибольшей эффективности производства необходима рациональная его организация, которая основана на ряде принципов:

- Во-первых, необходимо соответствие производительности всех подразделений во избежание перегрузки и недозагрузки на различных участках.

- Во-вторых, этапы производства общей партии продукции выполняют одновременно.

- В-третьих, промышленная эффективность зависит от рациональной временной организации, предполагающей минимальные перерывы в производственном процессе.

- В-четвертых, необходима разработка кратчайшей производственной последовательности.

- В-пятых, на каждом участке и на предприятии, в целом, обеспечивают равный либо равномерно возрастающий объем выпуска в зависимости от плана.

- В-шестых, аналогичное разделение осуществляют временно в зависимости от трудоемкости.

- В-шестых, на случаи обновления перечня продукции предусматривают скорейшую смену производственных технологий.

- В-седьмых, существует предел дифференциации общего процесса.

- В-восьмых, с совершенствованием оборудования повышаются сложность и объем производственных операций.

- В-девятых, целесообразна специализация сотрудников, однако для взаимозаменяемости уместно освоение смежных профессий.

- В-десятых, компетентность управления определяется в значительной степени достоверной оценкой, определяемой информационно-технологическим потенциалом.

Задачи ТПП

Необходимо выполнить следующие задачи технологической подготовки производства:

- Провести анализ технологичности новых выпускаемых изделий.

- Провести анализ уже имеющихся технологий, парка оборудования, технологических линий и производственной мощности на предприятии.

- Провести анализ используемых технологических процессов и настроить уже существующие или разработать новые технологии под выпуск изделий.

- Внедрить нестандартное для организации технологическое оборудование, инструменты.

- Определить нормы по различным видам материально-технических ресурсов.

- Спроектировать и внедрить при необходимости новые участки производства.

- Заключить договора с новыми поставщиками необходимых ресурсов.

- Определить нормативы производственных процессов.

- Разработать планы по выпуску новой продукции, а также по оперативному управлению ТПП.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

- Производственная структура должна отвечать принципам оптимизации и сочетания в пространстве и времени всех составных элементов процесса.

- Совершенствование производственной структуры предприятия позволит более эффективно использовать трудовые, материальные и финансовые ресурсы одновременно с ростом качества выпускаемой продукции.

- Для совершенствования производственной структуры предприятие должно обеспечить бесперебойность производственного процесса, пропорциональность, ритмичность и прямоточность при соблюдении норм и правил, которые касаются условий труда основных производственных рабочих.

4. На основании корректно построенной производственной структуры предприятие достигает высоких результатов: сокращается производственный цикл, трудоемкость, себестоимость выпускаемой продукции, улучшается ее качество. Это положительно влияет на работу предприятия, способствует росту его доходности, облегчает планирование производства и контроль за выполнением производственных процессов.

5. Занимаясь построением производственной структуры, можно руководствоваться разработанными схемами других предприятий, но мы не рекомендуем использовать их из-за отличий в технологиях, разной специализации и кооперации, из-за разной квалификации работников и т. д.

6

Прежде чем приступить к формированию или корректировке существующей производственной структуры, уделите внимание аспектам, которые непосредственно влияют на вид структуры:

- установление состава цехов и производственных участков;

- расчет производственных площадей для каждого рабочего места, а затем для производственного участка и цеха, определение их пространственного расположения с учетом временных потерь на транспортировки и внутренние перемещения;

- изучение технологической и конструкторской документации;

- расчет трудовых затрат на осуществление производственной деятельности с выделением категорий основного, вспомогательного и обслуживающего производства;

- выбор пространственного и временного структурирования;

- расчет потерь от брака, простоев, нерегламентированных перерывов, внутренних перемещений и транспортировок.