Как сделать пеллеты из опилок

Содержание:

- Самостоятельное изготовление

- Оборудование для изготовления пеллетов

- Производство пеллет в личном хозяйстве

- Принцип работы гранулятора для пеллет

- Самодельные грануляторы

- Технология производства топливных пеллет

- Комплект оборудования

- Какие пеллеты лучше

- Микс-пеллеты

- Сферы использования пеллет

- Проблемы с пеллетным оборудованием

- Организационный план

Самостоятельное изготовление

Для изготовления пеллет используются как целые производственные линии, так и мини-грануляторы. Последние оснащаются самыми разными видами приводов: начиная от дизельных двигателей, заканчивая приводами вала трактора. Последний вид привода обеспечивает наиболее высокую производительность.

Полностью укомплектованная производственная линия выглядит так:

- Измельчитель (щепорез);

- Сушилка;

- Гранулятор;

- Вентилятор или другой охладитель для пеллет.

Выбирая гранулятор, стоит знать, что агрегат, оснащенный электродвигателем довольно большой в размерах, и может использоваться только стационарно. Что касается грануляторов с дизельными двигателями – они достаточно мобильны и могут применяться там, где древесное сырье всегда находится в больших количествах: лесопилки, мебельные фабрики и др.

Охарактеризовать конструкцию гранулятора вкратце можно так: это емкость, в которой установлена матрица. Матрицы бывают двух видов:

- Цилиндрическая;

- Плоская.

Названия говорят сами за себя. Цилиндрическая матрица – это перфорированный барабан, внутри которого находятся вращающиеся катки. Дробленая биомасса вдавливается в круглые отверстия барабана, прессуется и срезается ножами.

Плоская матрица – это плоский диск, закрепленный на валу гранулятора. Принцип работы такой же, как у цилиндрической матрицы.

Аппарат работает от редуктора и двигателя мощностью не менее 15 кВт. Для крепления матрицы используется вертикальный или горизонтальный вал. Дополнительные составляющие гранулятора: емкость для биомассы и готовых пеллет.

Чтобы изготовить гранулятор своими руками понадобятся следующие материалы:

- металлические уголки, листы, элементы крепления;

- матрица;

- вал вращения;

- сварка, болгарка, набор электродов, сверл и других расходных материалов.

Начинать следует с создания станины. Для этого уголок разрезают и соединяют куски сваркой. Далее, с помощью сварки и металлического листа делается основание гранулятора – короб.

В верхней горизонтальной грани вырезается отверстие по диаметру матрицы. Оно используется также для загрузки сырья. По окружности отверстия необходимо сделать бортик из листа шириной 7–10 см. Крепится все с помощью сварки.

В нижней части сварки вырезается отверстие диаметром по размеру вала вращения матрицы. На боковой грани делается квадратное отверстие для выхода готовых пеллет. К нему крепится металлический лоток небольшого размера.

Вал вращения устанавливается и закрепляется в короб с помощью гаек. Матрица крепится на валу так, чтобы ее поверхность и верхняя грань короба находились на одном уровне. Короб устанавливается и крепится на станину с помощью болтов. Двигатель так же прикрепляется на станину. Вал мотора и матрицы соединяется ремнем.

На верхнем отверстии короба устанавливается раструб. Так, сырье будет засыпаться наиболее удобно. Раструб можно сделать из жестяного ведра без дна или металлического листа. В завершение устанавливается каток на матрицу. После этого агрегат полностью готов к работе.

Что касается требований к сырью, то они не такие уж и высокие. Главное, чтобы фракции были однородной массой сторонних без примесей (камней, железа, песка и т. д.) размером не более 5 см. Влажность не столь принципиальна, ведь для ее регулировки есть сушка.

Если говорить об опилках, то лучше всего прессуется сосна. Допускается примесь листвы и хвои. Хвойные деревья наиболее привлекательны не только для производства, но и для рядового потребителя.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Производство пеллет в личном хозяйстве

Обычные опилки или сушеные растения неудобно разжигать в печи, и прогорают они далеко не все. Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Изготовление гранулятора

Станок для производства пеллет своими руками представляет сложный механизм, который без определенных знаний и умений в инженерии будет трудно изготовить.

- Первое, что понадобится для начала работы – это точные чертежи всей конструкции.

- Второе – вырезание деталей.

- Третье – сваривание и точное соединение деталей.

Для того, чтобы изготовить первый важный узел – матрицу, нужно вырезать металлический круг размером 20мм, высверлить отверстия матрицы для формирования пеллет и закрепить механизмы между собой. Просверленные дыры должны быть конической формы.

Далее, в проушники корпуса фиксируются мощные катки с отверстием. Размер катков зависит от работающей зоны матрицы. После закрепления катков в проушнике в корпусе (трубе) устанавливается редуктор с частотой вращения 80-100 об/мин. В редукторе дно должно быть с отверстиями для выхода пеллет.

В съемную часть гранулятора фиксируют матрицу с катками, закрепленными стопорными винтами. Из металлического прокатного профиля изготавливается станина с электропроводом, связанным с редуктором гранулятора. Для пеллетного электропривода достаточно мощности 15 кВт.

Пресс для пеллет первоначально прогревают и только потом приводят в действие. Если после «холостого» запуска механизм начал исправно работать, то можно засыпать заранее приготовленное сырье (дроблённое и высушенное).

Сушилка для опилок

Даже низкая влажность опилок в грануляторе может застопорить все производство или вывести механизм из строя. Для качественного просушивания дробленного материала понадобится сушилка. Её производство в домашних условиях намного проще гранулятора: две бочки последовательно сваривают друг с другом, устанавливают на стан, чтобы любое резкое движение внутри бочек не смогло сбить конструкцию. Далее сушилку настраивают с уклоном в сторону. Внутри бочек закрепляют и сваривают перемешивающий механизм (лопасти). Далее с одной из сторон бочек устанавливают тепловую пушку. Лопасти приходят в действие за счет воздуха, подаваемого через редуктор.

От крупного материала толка будет мало – гранулы будут рассыпаться и могут засорить матрицу гранулятора. Если в домашнем производстве есть циркулярная пила, то на её стан можно добавить несколько пил для большей производительности. Но для этого понадобится вокруг пилы создать изолятор из коробок или пакетов, чтобы опилки было проще собрать.

Приготовить пеллеты своими руками сложно, но при тщательном подходе это вполне реально. Готовой продукции не нужно проходить дополнительной обработки и можно сразу пускать на отопление помещений.

Принцип работы гранулятора для пеллет

Принцип работы основан на выпрессовке сырьевого материала сквозь матрицу. Поэтому пеллетайзер представляет собой пресс, в котором основная деталь – матрица. Она должна быть прочной, выдерживать большие нагрузки. Поэтому ее изготавливают из стали.

Сам процесс происходит в следующей последовательности:

- измельченное сырье попадает в станок;

- заполняет пространство;

- вращающиеся ролики большой массы вдавливают его в отверстия матрицы;

- здесь происходит резкое уменьшение объема опилок и увеличение их плотности, в результате чего из древесины выделяется лигнин;

- формируются гранулы, проходящие сквозь матрицу, падая в бункер сбора готового изделия.

Некоторые виды станков комплектуются ножами, которые режут выдавливаемые гранулы под необходимую длину. Гранулятор можно автоматизировать, если установить до и после него систему подачи сырья и отвода готовой продукции. Для этого используют конвейеры: ленточный или шнековый.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

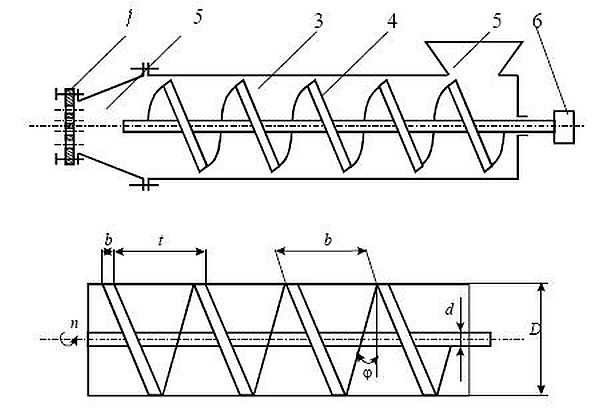

Принципиальная схема шнекового экструдера (гранулятора)

Устройство основного узла гранулятора с плоской матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

Комплект оборудования

Для полного комплекта пеллетного оборудования необходимо иметь:

- барабанную или дисковую дробилку;

- молотковые мельницы;

- газовый котел или котел, сжигающий опилки;

- барабан для сушения;

- механизмы для доставки древесины в сушку;

- дымосос;

- циклон;

- транспортеры;

- подвижной пол;

- вентиляторы;

- смеситель;

- пресс гранулятор;

- охлаждающую установку;

- сито;

- бункер готовых пеллет;

- весы для мешков;

- станки для упаковки;

Стоимость от 64 тыс. рублей.

Стоимость от 100 тыс. рублей.

Стоимость от 89 тыс. рублей.

Стоимость от 100 тыс. рублей.

Линия промышленного типа

Стоимость от 1.8 млн. рублей.

Каждый вид имеет свою особенность. К примеру, прибор на электродвигатели обладает некой стационарностью, в то время когда приборы с дизельными двигателями более мобильны.

Пример деталей оборудования для производства топливных пеллет на основе линии промышленного типа:

Такая линия стоит около 1 800 000 руб.

Ключевые элементы пеллетных линий и их примерные цены по отдельности:

- Щепорез (измельчитель древесины) — около 180 000 руб.

- Сушилка сырья для производства пеллет — от 400 000 до 2 500 000 руб.

- Гранулятор — от 50 000 до 1 100 000 руб. Модель ОГМ-1,5 стоит около 1 000 000 руб.

- Охладитель пеллет — около 400 000 руб.

Грануляторы делятся на виды относительно матрицы:

- гранулятор с плоской матрицей;

- гранулятор с круглой матрицей;

- гибрид гранулятора с плоской и круглой матрицей;

Гранулятор с плоской матрицей

Плоская матрица – это плоский металлический диск, который сделан из стали высокого качества. Его диаметр составляет 100-1250 мм, толщина 20-100 мм. Используемая сталь должна быть износостойкой и иметь закалку 60 60 единиц по шкале твердости Роквелла. Как правило используют сталь отечественного производства 40Х, либо же стали HARDOX 500 и 20CRMN.

Производительная мощность гранулятора напрямую зависит от того какой диаметр матрицы. К примеру, оборудование с диаметром матрицы 1250 миллиметров может производить до 3 т. гранул в час.

Матрица круглой формы на грануляторах в диаметре достигает 550 миллиметров. Она сделана с нержавеющей стали с большой износостойкостью. Такая сталь должна раскалятся до твердости сорок пять-пятьдесят кгс по Роквеллу.

Если речь идет о производительности нужно дифференцировать ее величину от качественной подготовки древесины и ее составляющих. Также для большой производительности важна мощность электродвигателя. Фирмы производители, как правило, устанавливают на гранулятор редуктор с параметрами крутящего момента и передаточным числом с высоким КПД, что позволяет использовать имеющейся электродвигатель на оптимальную мощность.

На территории СНГ подобные грануляторы давно известны. На них производят комбикорм. Их серия ДГ и ОГМ. Но мастера научились их переделывать под изготовления топливных гранул. Нужно заменить матрицу под используемое сырье и ролики выкатывания.

Третий вариант грануляторов на наших территориях почти не применяется, но очень распространен в Китае. Круглая матрица расположена параллельно к основанию. Ролики выкатывания закатывают древесину в гранулятор за счет собственного веса.

Какие пеллеты лучше

Пеллетное оборудование считается очень надёжным, но если случаются отказы, то причиной тому в большинстве случаев становится некачественное топливо. На постсоветском пространстве нет общепринятых норм, по которым можно было бы классифицировать, определять качество пеллет и выдвигать какие-то требования к производителям. Между тем, на западе всё давно стандартизировано. Под жёстким контролем находится логистика и хранение, методы классификации и маркировки, способы тестирования. Что касается ключевых характеристик топливных гранул (которые указаны в стандартах), то самыми важными считаются:

- Удельная тепловая производительность (Мдж/кг).

- Насыпная плотность (кг/м3).

- Номинальная влажность (%).

- Содержание вредоносных летучих соединений, пыли, металлов (% или мг/кг).

- Зольность (%).

- Диаметр.

- Длина.

Внешний вид (блеск, гладкость) не должен являться главным критерием выбора. Наиболее качественными являются пеллеты, которые произведены из натуральной первичной древесины. Они дают больше тепла, почти не содержат посторонних примесей. Причём продукция, полученная из лиственных пород, предпочтительнее хвойных. Первичная древесина хороша отсутствием клеевых компонентов, которые вредны для здоровья, хотя, например, австрийский стандарт допускает до 2 процентов связующего.

Если есть возможность измерить влажность приобретаемых пеллет, то нужно ориентироваться на максимально допустимый порог в 10 процентов. Рекомендуется проверить прочность гранул – они не должны легко разрушаться. Явным недостатком такого топлива считается наличие большого количества пыли, её не должно быть более 2,3 процента.

Выгрузка пеллет в хранилище насыпом

Микс-пеллеты

Согласно данным исследовательской компании Future Metrics, потребление только промышленных пеллет к 2023 году практически удвоится: оно составит 21,5 млн тонн против нынешних 12 млн. тонн. Древесные отходы стали все более востребованными, за них конкурируют не только производители биотоплива, но также и заводы ДСП и многие другие производства. Евросоюз еще в 2010 году принял программу расширения круга биологических отходов, которые будут использоваться для отопления и энергоснабжения.

Определимся с терминологией:

Микс-пеллеты — это топливо, которое гранулируют из нескольких видов сырья, как древесного, так и другого происхождения.

Агро-пеллеты – гранулы из разнообразных растительных материалов, обычно сельхоз. отходов.

Что является альтернативным сырьем для пеллет?

-

Отходы агропромышленного комплекса: стручки бобовых, кукурузные початки, шелуха риса, гречихи, лузга подсолнечника, костра льна, скорлупки орехов, косточки плодов, барда, невсхожее зерно, пивная дробина.

-

Растения: камыш, солома, сахарный тростник, а также деревца и кустарники, вырубленные в ходе ландшафтных работ и санитарных рубок.

-

Другие природные горючие вещества: торф, лигнин.

Эти материалы поддаются грануляции, но по сравнению с деревом имеют ряд недостатков: содержание нежелательных химических соединений, высокая зольность, низкая температура плавления зольных остатков, что ведет к росту шлаковых образований в котлах.

Чтобы найти оптимальные рецепты пеллет, европейские исследователи проводят эксперименты по смешиванию различных типов сырья в гранулах. На основании исследований получены жизнеспособные «рецепты» микс-пеллет из разного сырья, которые бережно относятся к котлам и не выделяют вредных веществ при сгорании. Обычно считается, что гранула не должна содержать минеральных включений, но ученые из НИИ леса Австрии создали гранулы из кукурузных початков, рапса и соломы с добавлением каолина, бентонита и угольной золы. Полученные гранулы выделяют минимальный процент нежелательных веществ в атмосферу, при их сжигании в топке не образуются шлаковые коржи.

Также древесину в пеллетах комбинируют с 10-15 % хвойных игл, или же производят микс-пеллеты из хвойной и лиственной древесины. Российский патент – совмещение опилок и около 20-25% древесного угля, для удачного гранулирования этой смеси добавляют 1-3% крахмала. Потенциал таких пеллет — до 20-23 МДж/кг, что делает их альтернативой с низкокалорийному углю и торфу. Для их изготовления подходит дерево любой породы, в том числе сухостой и горельник, а также уголь, собранный на местах лесных пожаров.

Основным препятствием к распространению микс-пеллет и агропеллет является ужесточение норм по выбросам продуктов сгорания в атмосферу в Евросоюзе. Такие меры могут привести к экономической нецелесообразности использования такого топлива, поскольку для соблюдения всех норм владельцам котлов потребуются дорогостоящие фильтры и технологии.

При производстве микс-пеллет часто используются различные добавки для лучшего склеивания гранулы. Если хвойным породам дерева достаточно собственного лигнина, то для лиственных пород, а также аграрных отходов добавляют крахмал. Также можно использовать для этих целей рыбий жир, соду, известь, парафин, растительные масла, кофейную гущу. Такие присадки улучшают пользовательские свойства продукта: меньший процент отсева, крошения, лучшая устойчивость к излому при пересыпании во время транспортировки и непосредственного использования в котлах.

В небольших объемах гранулируется древесина фруктовых деревьев – вишни, яблони и проч. Они обычно используются не для отопления, а для копчения мяса и рыбы, придания продукту приятного аромата.

Сферы использования пеллет

Пеллеты применяют в таких сферах, как:

- Энергетика. При сжигании их в промышленных и в бытовых котлах получают тепло, как для производственных нужд, так и для отопления офисов и жилых помещений. При этом, применяя современное оборудование, подача гранул в котлы отопления происходит автоматически, без участия людей;

- Строительство. Гранулы можно использовать как утеплитель. Засыпая их в пустоты перекрытий строительных конструкций, получают отличные показатели теплосбережения, как внутри помещений, так и всего здания в целом;

- Сфера аграрного производства. Пеллеты – это, как удобрение, так и средство для мульчирования почвы, защищая ее, таким образом, от холода, от испарения влаги, от сорняков. Гранулы, как из дерева, так и из торфа, первые – используют, как субстрат для производства грибов, а вторые, как удобрение и одновременно, как искусственную почву для выращивания рассады, а также овощей. При выращивании животных и птицы пеллеты используют в качестве подстилки;

- Домашнее содержание животных. В качестве наполнителя кошачьих туалетов, гранулы впитывают влагу и, препятствуют распространению запахов;

- СТО, а также АЗС. Пеллеты на них применяются в качестве адсорбирующего материала для токсичных горюче-смазочных жидкостей.

Проблемы с пеллетным оборудованием

Русский предприниматель обожает экономить. Если ему предлагают самый дешевый вариант, он уверяет сам себя «У других то же самое, просто с наценкой за бренд». Это может быть фатальной ошибкой, потому что дешевая пеллетная техника в итоге выпускает продукцию ненадлежащего качества, не справляется с запланированными объемами, ломается день ото дня. Пеллеты не проходят сертификацию En Plus, и продукцию приходится сбывать на локальных рынках по невыгодным расценкам. А на качественную линию к тому времени инвестиций уже не найти.

Фактор успеха: лучше вложить больше в оборудование, чем остаться без конкурентоспособного продукта. Выбирайте проверенного поставщика пеллетного оборудования с возможностью запросить живые отзывы от клиентов, которые работают с техникой данной марки.

К счастью, этот вопрос легко решаем. Компания АЛБ Групп с 2013 года производит профессиональное пеллетное оборудование, сравнимое по уровню с европейским. Наша компания не только поставляет технику заводчикам, но и разрабатывает технологию гранулирования, которая работает именно с вашим типом сырья.

Организационный план

Первоначальным этапом является составление бизнес-плана, который определяется глубоким анализом рентабельности производства для каждого индивидуального случая. Основными составляющими анализа являются:

- Уровень конкуренции в регионе производства/сбыта готовой продукции.

- Ближайшее местонахождение источников сырья для производства.

- Наличие потенциальной клиентской базы.

Размер инвестирования для открытия и запуска бизнеса составляет примерно около трёх миллионов рублей. Инвестирование распределится на следующие пункты:

- Производственный завод для средних объёмов изготовления пеллет – 1500000 рублей.

- Грузовое транспортное средство – 700000 рублей.

- Подготовительные работы производственного и офисного помещений – 300000 рублей.

- Рекламные услуги – 50000 рублей.

- Регистрация предпринимательства, а также иные материальные расходы – 100000 рублей.

Важным фактором успешности бизнеса является определение будущих каналов сбыта и наиболее близкое расположение производственной площадки к сырьевым объектам. Средняя стоимость оптовой продажи 1 тонны гранул составляет 6000 рублей, а чистая прибыль от данного объёма — около 4000 рублей. Таким образом, при небольшом производстве пеллет объёмом 60 тонн и средних показателях реализации (около 70%) ежемесячная прибыль составит около 150000 рублей. Окупаемости инвестируемых денежных средств, при средних показателях, можно достигнуть за 18 месяцев.

Регистрация и лицензирование бизнеса

В первую очередь необходимо пройти регистрацию в качестве индивидуального предпринимателя или ООО. Стоит отметить, что при регистрации ООО предусмотрена упрощённая система налогообложения. В общероссийском классификаторе видов экономической деятельности для производства пеллет требуется выбрать код:

Код ОКВЭД 16.29.15 — Производство топливных гранул и брикетов из отходов деревопереработки.

При открытии бизнеса по изготовлению пеллет нужно руководствоваться следующими нормативными актами РФ:

- Письмо ФТ РФ №06-73/44165 от 14.12.2006 года.

- Постановление Правительства №442 от 17.07.2003 года «О трансграничном перемещении опасных отходов».

- ENPLUS — европейская система сертификации.

Для возможности сбыта предприниматель должен пройти сертификацию продукции.

Подбор помещения и персонала

Производственное помещение должно обладать следующими характеристиками:

- Общая площадь составляет не менее 170 квадратных метров, в которую входит цех и складское помещение.

- Высота потолков составляет 10 метров.

- Электрическая сеть – 380 Вольт.

- Наличие удобной территории для загрузочных и разгрузочных мероприятий.

Стоимость аренды производственного помещения определяется ценовой политикой конкретного региона, а также отдалённостью от центра города. Благодаря размещению производства за чертой города или на территории промзоны, можно значительно снизить стоимость аренды. При выборе расположения необходимо руководствоваться приближенностью объектов, поставляющих сырьё для производства – чем ближе поставщик, тем менее затратной является доставка сырья, а также затрачиваемое время на изготовление продукции.

Изготовление пеллет является непрерывным процессом и нуждается в наличии нескольких рабочих смен. Персонал включает в себя следующих сотрудников:

- Директор производства.

- Бухгалтер.

- Менеджеры по продажам – требуемое количество сотрудников определяется объёмом производимой продукции.

- Старшие смены – в среднем понадобится 3 сотрудника на данную должность.

- Рабочие – около 6 работников.